当社は、注射針を一貫生産するOEMメーカーです。針基やキャップ等のプラスチック成形品からカヌラ製造、さらに組立・パッケージング、滅菌まで全て自社で行っています。自社で一貫生産する最大のメリットは、万全の品質管理体制が組め、お客様が安心してお使い頂ける製品を、自信をもってお届けできることです。

弊社では、全ての工程で厳しい検査手順が定められており、医療機器の品質保証のための国際標準規格であるISO13485さらにCEマーキング及びFDA等の認証を受けています。極細径パイプ製造や針先の研磨・コーティングには長年蓄積された独自の技術が生かされており、「The Japan Quality」と評価されています。

|

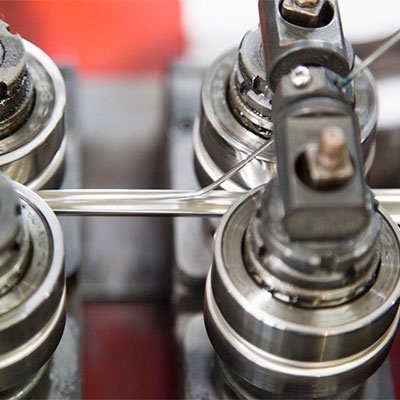

パイプを作る ステンレス板から注射針に使用される極細径パイプを作る工程です。ステンレス板は、注射針の加工に適した硬さと粘りのある特注品を使います。造管工程では、ステンレス板を丸め、溶接をして細径パイプが作られます。フローティング工程では、外径と肉厚が絞られ複数回繰り返すことで注射針の仕様に近づけられます。 |

|

|

||

|

注射針用パイプに加工 造管工程で作られたステンレスパイプは、焼鈍工程(焼きなまし)で加工に適した硬さに変化させ、連伸工程で定められた仕様に外形と肉厚に整えられ、直線機で直線パイプに加工し断裁し、ステンレスパイプとなります。ステンレスパイプは、5000本に6本の割合で抜き取られ5本が検査で使われと1本はサンプル保存されます。 |

|

|

||

|

パイプの検査 注射針用極細径ステンレスカットチューブパイプは、検査室に送られ「よじれ・キズ・汚れ」等がないかベテランの検査スタッフによって全て検査されます。抜き取り検査によって外形・肉厚・たわみ等が正確に測定され、さらに、耐破壊・曲げ強さ・弾性・外観・内径等の検査が行われます。これらの検査は、検査計画に基づき行われ全て検査記録に残します。 抜き取り検査:耐破壊・曲げ強さ・弾性・外観・内径 |

|

|

||

|

注射用針に加工 注射用針の太さに加工されたステンレスカットチューブパイプは、注射針の用途に合わせ加工されます。鋭い針先への加工は、高速に回転する砥石で鋭い針先に研磨します。洗浄針等の先端部が滑らかに特殊加工されたカヌラは、電解でバリを取り、表面処理をされ、最終洗浄工程でステンレス以外の何もついていない状態にしてクリーンルームに送られます。 |

|

|

||

|

組み立て 組立工程は、すべてクリーンルーム内で作業が行われます。最終洗浄されたカヌラは、全数検査され、組立工程に送られます。組立工程では、カヌラと針基が接着され、コーティングが行われ、キャップが装着されます。すべての工程は自動化されており、カヌラ無しや逆針、更にポイント(針先曲がり)検査等が全数行われます。更に、組立てられた注射針は、接着強度や穿刺抵抗等について抜き取り検査されます。 抜き取り検査:接着強 穿刺抵抗 曲げ針 外観 |

|

|

||

|

パッケージング・滅菌 組み立てられた注射針は、1シート10本にパッケージされ、全数検査を行いながら、10シートごとに小箱に入れます。小箱は、滅菌工程に送られOEM製品として納品されます。 パッケージング 箱詰 滅菌 |

|

|

|

|

|

|

|